Cara Membuat Batu Bata

Cara Membuat Batu Bata

Batu Bata

|

Cara Membuat Batu Bata

Batu bata merujuk pada unit-unit kecil bahan bangunan, sering terbuat dari tanah liat bakar dan dijamin dengan mortir, agen ikatan yang terdiri dari semen, pasir, dan air. Panjang bahan yang populer, bata tahan panas, dengan singkatan-korosi, dan tahan api. Karena setiap unit kecil-biasanya empat inci dan lebar dua kali lebih lama, bata merupakan bahan yang ideal untuk struktur di ruang terbatas, serta untuk desain melengkung. Selain itu, dengan perawatan minimal, bangunan bata umumnya bertahan lama.

Untuk di atas dikutip alasan praktis dan karena itu juga merupakan media estetis, batu bata telah digunakan sebagai bahan bangunan untuk setidaknya 5.000 tahun. Bata pertama mungkin dibuat di Timur Tengah, antara Tigris dan sungai Eufrat di tempat yang sekarang Irak. Kekurangan batu sezaman mereka di daerah lain yang digunakan untuk struktur permanen, pembangun awal di sini bergantung pada bahan alam yang melimpah untuk membuat matahari dipanggang mereka batu bata. Ini, bagaimanapun, adalah penggunaan terbatas karena mereka tidak memiliki daya tahan dan tidak dapat digunakan di luar ruangan; pemaparan pada elemen menyebabkan mereka hancur. Babilonia, yang kemudian didominasi Mesopotamia, adalah yang pertama untuk bata tahan api, dari mana banyak dari mereka menara-vihara dibangun.

Dari Timur Tengah seni brickmaking menyebar barat ke tempat yang sekarang Mesir dan timur ke Persia dan India. Meskipun orang-orang Yunani, memiliki banyak pasokan batu, tidak menggunakan batu bata banyak, bukti kiln bata dan struktur tetap seluruh Kekaisaran Romawi. Namun, dengan penurunan dan jatuhnya Roma, brickmaking di Eropa segera berkurang. Tidak melanjutkan sampai 1200-an, ketika Belanda membuat batu bata bahwa mereka tampaknya telah diekspor ke Inggris. Di Amerika, orang mulai menggunakan batu bata pada abad keenam belas. Itu adalah, Belanda pengrajin ahli Namun, yang dianggap.

Sebelum pertengahan 1800-an, orang membuat batu bata dalam batch kecil, bergantung pada metode penembakan yang relatif tidak efisien. Salah satu yang paling banyak digunakan adalah penjepit terbuka, di mana batu bata ditempatkan pada api di bawah lapisan tanah dan digunakan batu bata. Seperti api mereda selama beberapa minggu, batu bata dipecat. Metode tersebut berangsur-angsur menjadi usang setelah 1865, ketika kiln Hoffmann ditemukan di Jerman. Lebih cocok untuk pembuatan sejumlah besar batu bata, kiln ini berisi serangkaian kompartemen di mana batu bata ditumpuk dialihkan untuk pemanasan awal, pembakaran, dan pendinginan.

Perbaikan Brickmaking terus ke abad kedua puluh. Perbaikan meliputi rendering bentuk bata benar-benar seragam, mengurangi berat badan, dan mempercepat proses pembakaran. Misalnya, batu bata modern jarang padat. Beberapa yang ditekan ke dalam bentuk, yang meninggalkan katak, atau depresi, pada permukaan atas mereka. Lainnya adalah diekstrusi dengan lubang yang nantinya akan mempercepat proses pembakaran dengan mengekspos jumlah yang lebih besar luas permukaan terhadap panas. Kedua teknik mengurangi berat badan tanpa mengurangi kekuatan.

Namun, sementara proses produksi telah pasti meningkat, pasar untuk batu bata tidak. Brick memang memiliki pangsa terbesar dari pasar bahan buram untuk bangunan komersial, dan terus digunakan sebagai bahan berpihak di industri perumahan. Namun, bahan berpihak lain seperti

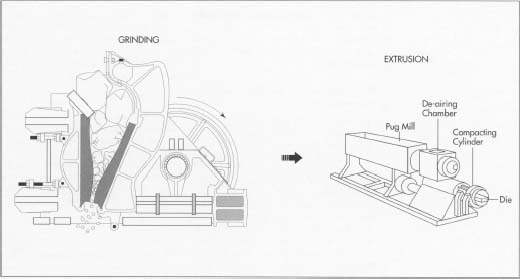

Untuk memproduksi batu bata, bahan baku pertama hancur dan tanah dalam jaw crusher. Selanjutnya, bahan tersebut dibentuk dengan menggunakan salah satu dari beberapa metode. Dalam ekstrusi, bahan bubuk yang togther dicampur dengan air, berlalu ke dalam ruang de-penayangan (yang menghilangkan udara untuk mencegah retak), dipadatkan, dan keluar dari diekstrusi mati dari bentuk yang diinginkan. Untuk memproduksi batu bata, bahan baku pertama hancur dan tanah dalam jaw crusher. Selanjutnya, bahan tersebut dibentuk dengan menggunakan salah satu dari beberapa metode. Dalam ekstrusi, bahan bubuk yang togther dicampur dengan air, berlalu ke dalam ruang de-penayangan (yang menghilangkan udara untuk mencegah retak), dipadatkan, dan keluar dari diekstrusi mati dari bentuk yang diinginkan.

kayu, semen, aluminium, plester, dan vinil adalah pesaing kuat karena mereka biaya hingga 50 persen lebih sedikit, dan beberapa (terutama semen dan plester) menawarkan built-in isolasi. Namun sistem ini dapat biaya hingga 1,75 kali dari bata, yang juga membutuhkan sedikit pemeliharaan. Bahan lain yang bersaing dengan batu bata meskipun biaya mereka biasanya lebih tinggi termasuk pracetak panel beton, kaca, batu, batu buatan, batu beton, dan kombinasi dari bahan-bahan ini, karena kemajuan di bidang manufaktur dan desain telah membuat bahan tersebut lebih menarik bagi pembangun. Menurut US Industrial Outlook, penggunaan bata sebagai bahan dinding untuk rumah keluarga tunggal turun dari 26 persen pada tahun 1984 menjadi 17 persen pada tahun 1989.

Bahan Baku

Mineral lempung alam, termasuk kaolin dan serpih, membentuk tubuh utama dari batu bata. Sejumlah kecil mangan, barium, dan aditif lainnya dicampur dengan tanah liat untuk menghasilkan nuansa yang berbeda, dan karbonat barium digunakan untuk meningkatkan ketahanan kimia bata untuk elemen. Aditif lainnya telah digunakan dalam batu bata, termasuk produk sampingan dari pembuatan kertas, senyawa amonium, agen pembasahan, flocculents (yang menyebabkan partikel untuk membentuk kelompok longgar) dan deflocculents (yang membubarkan kelompok tersebut). Beberapa tanah liat membutuhkan penambahan pasir atau minuman beralkohol (pra-tanah, pra-dipecat material seperti bata skrap).

Berbagai macam bahan pelapis dan metode yang digunakan untuk memproduksi bata warna tertentu atau tekstur permukaan. Untuk membuat lapisan khas, pasir (komponen utama) secara mekanik dicampur dengan beberapa jenis pewarna. Kadang-kadang fluks atau frit (sebuah gelas yang berisi pewarna) ditambahkan untuk menghasilkan tekstur permukaan. Fluks menurunkan suhu leleh pasir sehingga dapat mem-bond ke permukaan bata. Bahan lain termasuk batu bata berbahan bakar dan tidak dipecat dinilai, nepheline syenite, dan agregat bergradasi dapat digunakan juga.

Manufaktur Proses

Langkah awal dalam memproduksi batu bata yang menghancurkan dan menggiling bahan baku pemisah dan jaw crusher. Selanjutnya, campuran bahan yang diinginkan untuk setiap kelompok tertentu dipilih dan disaring sebelum dikirim ke salah satu dari tiga bata membentuk proses-ekstrusi, cetakan, atau menekan, yang pertama adalah yang paling mudah beradaptasi dan dengan demikian yang paling umum. Setelah batu bata terbentuk dan prosedur selanjutnya dilakukan, mereka kering untuk menghilangkan uap air berlebih yang mungkin menyebabkan retak selama proses penembakan berikutnya. Selanjutnya, mereka dipecat dalam oven dan kemudian didinginkan. Akhirnya, mereka dehacked-otomatis ditumpuk, dibungkus dengan pita baja, dan diisi dengan pelindung sudut plastik.

Grinding, sizing, dan menggabungkan bahan baku

* 1 Pertama, masing-masing bahan disampaikan kepada pemisah yang menghilangkan bahan kebesaran. Sebuah jaw crusher dengan pelat baja horisontal kemudian meremas partikel, membuat mereka masih kecil. Setelah bahan baku untuk setiap batch batu bata telah dipilih, layar scalping sering digunakan untuk memisahkan berbagai ukuran bahan. Bahan dari ukuran yang benar dikirim ke silo penyimpanan, dan lebih dari ukuran materi pergi ke hammermill, yang pulverizes dengan cepat bergerak palu baja. Hammermill ini menggunakan layar lain untuk mengontrol ukuran partikel maksimum meninggalkan pabrik, dan debit pergi ke sejumlah bergetar layar yang keluar memisahkan material dengan ukuran yang tidak tepat sebelum dikirim ke tahap produksi selanjutnya.

Pengusiran

* 2 Dengan ekstrusi, metode yang paling umum dari batu bata pembentuk, bahan bubuk dan air dimasukkan ke salah satu ujung pabrik pug, yang menggunakan pisau pada poros berputar untuk menembus dan melipat bersama-sama materi dalam ruang dangkal. Campuran tersebut kemudian dimasukkan ke dalam ekstruder seorang di ujung pabrik. Ekstruder biasanya terdiri dari dua kamar. Yang pertama menghilangkan udara dari tanah liat tanah dengan ruang hampa, sehingga mencegah cacat retak dan lainnya. Ruang kedua, silinder tekanan tinggi, compacts materi sehingga auger dapat mengusir melalui mati. Setelah itu dikompresi, bahan plastik dipaksa keluar dari ruangan meskipun lubang mati berbentuk khusus. Penampang dari kolom diekstrusi, yang disebut “pesek”, dibentuk menjadi bentuk dadu. Bagian dari panjang yang diinginkan dipotong untuk ukuran dengan pisau berputar atau kawat kaku.

Dalam cetakan, lembut, tanah liat basah dibentuk dalam cetakan, biasanya sebuah kotak kayu. Bagian dalam kotak ini sering dilapisi dengan pasir, yang memberikan tekstur yang diinginkan dan memfasilitasi mengeluarkan bata dibentuk dari cetakan. Air juga dapat digunakan untuk membantu rilis. Menekan, jenis ketiga dari batu bata pembentuk, memerlukan bahan dengan kadar air rendah. Materi yang ditempatkan dalam sebuah dadu dan kemudian dipadatkan dengan plunger baja ditetapkan pada tekanan yang diinginkan. Lebih teratur dalam bentuk dan tajam secara garis besar dari bata dibuat dengan dua metode lainnya, batu bata ditekan juga fitur katak.

Chamfering bata

* 3 mesin chamfering dikembangkan untuk menghasilkan alur di bata untuk aplikasi seperti paving. Mesin ini menggunakan rol untuk indent bata seperti yang menjadi diekstrusi. Mereka kadang-kadang dilengkapi dengan pemotong kawat untuk melakukan chamfering dan memotong dalam satu langkah. Mesin tersebut dapat memproduksi sebanyak 20.000 unit per jam.

Lapisan

* 4 Pemilihan lapisan pasir, juga diterapkan sebagai bata tersebut diekstrusi, tergantung pada seberapa lembut atau keras bahan diekstrusi adalah. Sebuah pengumpan, terus menerus bergetar digunakan untuk bahan mantel lembut, sedangkan untuk bahan bertekstur lapisan mungkin harus disikat atau bergulir. Untuk bahan lebih keras roller tekanan atau udara tekan digunakan, dan, untuk bahan sangat keras, peledakan pasir diperlukan.

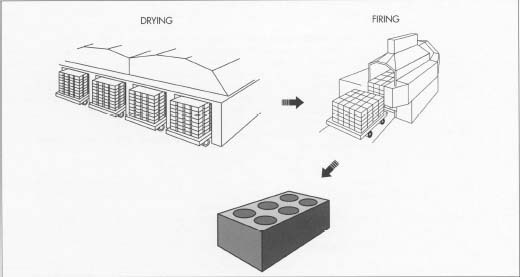

Pengeringan

* 5 Sebelum bata dipecat, harus dikeringkan untuk menghilangkan uap air berlebih. Jika kelembaban ini tidak dihilangkan, air akan membakar terlalu cepat selama pembakaran, menyebabkan retak. Dua jenis pengering yang digunakan. Pengering terowongan menggunakan mobil untuk memindahkan batu bata melalui kelembaban yang dikendalikan zona yang mencegah retak. Mereka terdiri dari ruang panjang melalui gudang yang secara perlahan ditekan. Sumber eksternal dari kipas udara panas beredar dipaksa ke dalam pengering untuk mempercepat proses.

* 6 ruang pengering otomatis juga digunakan, terutama di Eropa. Batu bata diekstrusi secara otomatis akan disimpan dalam baris pada dua paralel bar. Batu bata kemudian dimasukkan ke rak khusus dengan jari-seperti perangkat yang memegang beberapa pasang bar di beberapa lapisan. Ini rak kemudian ditransfer oleh rel-mount mobil transfer atau truk angkat ke dalam pengering.

Penembakan

* 7 Setelah kering, bata ini dimuat ke mobil (biasanya otomatis) dan dipecat untuk

Setelah membentuk dan pelapis, batu bata dikeringkan menggunakan pengering terowongan salah satu atau ruang pengering otomatis. Selanjutnya, batu bata dimuat ke mobil secara otomatis dan pindah ke tungku besar yang disebut kiln terowongan. Penembakan mengeras dan memperkuat bata. Setelah pendinginan, batu bata diatur dan dikemas. Setelah membentuk dan pelapis, batu bata dikeringkan menggunakan pengering terowongan salah satu atau ruang pengering otomatis. Selanjutnya, batu bata dimuat ke mobil secara otomatis dan pindah ke tungku besar yang disebut kiln terowongan. Penembakan mengeras dan memperkuat bata. Setelah pendinginan, batu bata diatur dan dikemas. suhu tinggi dalam tungku disebut kiln. Secara umum, mobil yang memindahkan batu bata melalui proses pengeringan juga digunakan untuk menyampaikan mereka melalui kiln terowongan. Mobil-mobil didorong melalui zona terus dipertahankan kiln itu suhu pada tingkat tertentu yang tergantung pada materi. Mayoritas kiln dalam gas Amerika Serikat menggunakan sebagai sumber bahan bakar, meskipun sepertiga dari batu bata saat ini diproduksi ditembakkan menggunakan bahan bakar padat seperti serbuk gergaji dan batubara. Kiln terowongan telah berubah dalam desain dari beban tinggi, sempit-lebar untuk kiln lebih pendek, lebih rendah-set kiln yang lebih luas yang dapat api bata lagi. Jenis desain juga menyebabkan pembakar api kecepatan tinggi, lama-nyala, dan suhu rendah, yang telah meningkatkan keseragaman suhu dan menurunkan konsumsi bahan bakar.

Pengaturan dan kemasan

* 8 Setelah bata dipecat dan didinginkan, itu dibongkar dari mobil kiln melalui proses dehacking, yang telah otomatis ke titik di mana hampir semua brickhandling manual dihilangkan. Mesin pengaturan otomatis telah dikembangkan yang dapat mengatur bata dengan harga lebih dari 18.000 per jam dan dapat memutar 180 derajat bata. Biasanya diatur dalam baris sebelas batu bata lebar, tumpukan dibungkus dengan pita baja dan dilengkapi dengan strip plastik yang berfungsi sebagai pelindung sudut. Batu bata dikemas kemudian dikirim ke tempat kerja, di mana ia biasanya dibongkar menggunakan truk boom.

Quality Control

Meskipun industri bata sering dianggap tidak canggih, banyak produsen yang berpartisipasi dalam manajemen kualitas total dan program pengendalian statistik. Yang terakhir ini melibatkan menetapkan batas kontrol untuk proses tertentu (seperti suhu selama pengeringan atau pembakaran) dan pelacakan parameter untuk memastikan proses yang relevan disimpan dalam batas-batas. Oleh karena itu, proses dapat dikendalikan seperti yang terjadi, mencegah cacat dan meningkatkan hasil.

Berbagai sifat fisik dan mekanik harus diukur dan harus sesuai dengan standar yang ditetapkan oleh American Society of Testing dan Material (ASTM). Properti ini mencakup dimensi fisik, kepadatan, dan kekuatan mekanik. Properti lain yang penting adalah beku-mencair daya tahan, dimana batu bata tersebut diuji di bawah kondisi yang seharusnya untuk mensimulasikan apa yang ditemui di luar ruangan. Namun, tes saat ini tidak memadai dan tidak benar-benar berkorelasi dengan kondisi yang sebenarnya. Apa yang diterima di laboratorium mungkin tidak lulus di lapangan. Oleh karena itu, industri batu bata sedang mencoba untuk mengembangkan tes yang lebih akurat.

Masalah yang sama ada dengan kondisi yang dikenal sebagai kemekaran, yang terjadi ketika air melarutkan unsur-unsur tertentu (garam termasuk yang paling umum) dalam sumber-sumber eksterior, mortir, atau bata itu sendiri. Deposito sisa bahan larut menghasilkan perubahan warna permukaan yang dapat diperburuk dengan pembersih yang tidak tepat. Ketika endapan garam menjadi tidak larut, memburuk kemekaran, membutuhkan pembersihan yang luas. Meskipun batu bata dapat lulus uji laboratorium, bisa gagal di lapangan karena desain yang tidak tepat atau praktik bangunan. Oleh karena itu, perusahaan batu bata sedang mengembangkan mereka sendiri di-rumah prosedur pengujian, dan penelitian terus untuk mengembangkan tes standar yang lebih dapat diandalkan.

Masa Depan

Saat ini, penggunaan batu bata tetap stabil, sekitar 7-9000000000 tahun, turun dari 15 miliar digunakan setiap tahun selama 1900-an. Dalam upaya untuk meningkatkan permintaan, industri batu bata terus menjelajahi pasar-pasar alternatif dan untuk meningkatkan kualitas dan produktivitas. Efisiensi bahan bakar juga meningkat, dan pada tahun 2025 produsen bata bahkan dapat menembakkan bata mereka dengan energi surya. Namun, perubahan tersebut dalam teknologi akan terjadi hanya jika masih ada permintaan untuk batu bata.

Bahkan jika permintaan ini terus berlanjut, industri batu bata baik di sini maupun di luar negeri menghadapi tantangan lain: ia akan segera dipaksa untuk mematuhi peraturan lingkungan, terutama di bidang emisi fluor. Fluorin, produk sampingan dari proses brickmaking, adalah elemen yang sangat reaktif yang membahayakan manusia. Paparan jangka panjang dapat menyebabkan kerusakan ginjal dan hati, masalah pencernaan, dan perubahan pada gigi dan tulang, dan Badan Perlindungan Lingkungan (EPA) telah didirikan akibatnya batas maksimum eksposur. Untuk mengurangi bahaya yang ditimbulkan oleh emisi fluor, Brickworks dapat menginstal scrubber, tetapi mereka mahal. Sementara beberapa tanaman telah menginstal sistem seperti, industri batu bata AS sedang mencoba untuk memainkan peran yang lebih penting dalam mengembangkan lebih murah metode pengujian emisi dan menetapkan batas emisi. Jika industri bata tidak bisa membujuk regulator federal untuk menurunkan kebutuhan mereka, sangat mungkin bahwa industri bisa menyusut ukurannya, karena beberapa perusahaan tidak mampu memenuhi dan akan keluar dari bisnis.

| ||||

0 Response to "Cara Membuat Batu Bata"

Posting Komentar